L’MRP, o Material Requirements Planning, rappresenta una metodologia fondamentale per la gestione della produzione e delle scorte nelle industrie moderne. In un contesto economico in rapida evoluzione, dove l’efficienza e la riduzione dei costi sono cruciali, comprendere come funziona l’MRP può fare la differenza nella competitività di un’azienda.

In questo articolo, esploreremo la definizione di MRP, il suo funzionamento, i vantaggi legati alla sua implementazione, le sfide che possono sorgere e le prospettive future di questa tecnologia.

Definizione di MRP (Material Requirements Planning)

L’MRP è un sistema di pianificazione e gestione che si occupa di determinare le quantità di materiali necessari per la produzione e quando questi dovrebbero essere acquistati o prodotti.

Si basa su tre elementi principali: la domanda dei prodotti finiti, l’inventario disponibile e il tempo di approvvigionamento dei materiali.

In sostanza, l’MRP permette di calcolare esattamente cosa serve all’azienda per ottimizzare la produzione, ridurre i costi e migliorare la soddisfazione del cliente. La pianificazione accurata garantisce che i materiali giusti siano disponibili al momento giusto, evitando sia eccessi che carenze di scorte.

L'importanza del MRP nel settore produttivo

Nel settore produttivo, l’MRP è vitale per il successo operativo. Con una pianificazione ottimale, le aziende possono migliorare il flusso di produzione, ridurre i tempi di inattività e aumentare l’efficienza. Ciò consente di rispondere in modo proattivo alla domanda dei clienti e di adattarsi rapidamente ai cambiamenti del mercato.

Inoltre, un sistema MRP ben implementato permette alle aziende di mantenere un controllo rigoroso sugli inventari, riducendo i costi associati agli sprechi e ai materiali in eccesso. Di conseguenza, le imprese possono migliorare la loro redditività e competitività. La capacità di prevedere e pianificare in anticipo non solo aiuta a ottimizzare le risorse, ma contribuisce anche a costruire relazioni più solide con i fornitori, poiché le aziende possono comunicare in modo più efficace le loro esigenze di approvvigionamento.

Componenti chiave di un MRP

I componenti principali di un sistema MRP includono:

- Bill of Materials (BOM): La BOM è una lista gerarchica di tutti i componenti, materie prime e sottoassemblati necessari per produrre un prodotto finito. Ogni voce della BOM include informazioni dettagliate sui materiali, quantità e relazioni tra i vari componenti.

- Livello di inventario: Include le quantità attuali di materiali disponibili, gli ordini in corso e le giacenze minime e massime.

-

Piano di produzione: Un calendario che definisce quando e come i prodotti devono essere realizzati.

Il sistema MRP elabora questi dati per calcolare il fabbisogno netto di materiali, considerando ciò che è già disponibile in magazzino e ciò che è in arrivo. Successivamente, genera ordini di produzione e acquisto per garantire che i materiali siano disponibili in tempo per rispettare il programma di produzione.

Come funziona un sistema MRP

Il funzionamento di un sistema MRP si articola in diverse fasi, che consentono un’analisi e una pianificazione efficaci. La chiave del processo è un flusso di informazioni continuo e sincronizzato.

Fasi del processo MRP

Le fasi principali del processo MRP includono:

- Raccolta dati: Tutte le informazioni necessarie, come vendite previste, ordini in corso e livelli di inventario, vengono raccolte.

- Analisi: I dati vengono analizzati per determinare le necessità di materiali e le tempistiche adeguate.

- Pianificazione: Si elabora un piano per l’acquisto dei materiali e la programmazione della produzione.

- Monitoraggio: È essenziale monitorare continuamente l’andamento del processo per effettuare aggiustamenti in tempo reale.

Vantaggi dell'implementazione di un sistema MRP

L’implementazione di un sistema MRP offre numerosi vantaggi per le aziende manifatturiere:

- Ottimizzazione dell’inventario: L’MRP aiuta a ridurre i livelli di inventario, minimizzando i costi di stoccaggio e il rischio di obsolescenza. Solo i materiali necessari sono ordinati e mantenuti in magazzino, evitando surplus inutili.

- Miglioramento della pianificazione della produzione: Con un MPS accurato e un controllo rigoroso sui materiali, l’MRP permette di pianificare la produzione in modo più efficiente, riducendo i tempi morti e migliorando l’utilizzo delle risorse.

- Aumento della puntualità nelle consegne: Assicurando che i materiali siano disponibili quando necessario, l’MRP contribuisce a rispettare i tempi di consegna, aumentando la soddisfazione del cliente e la reputazione dell’azienda.

- Riduzione dei costi operativi: Una gestione ottimale dei materiali e della produzione porta a una riduzione complessiva dei costi operativi, migliorando la competitività dell’azienda sul mercato.

- Maggiore flessibilità: L’MRP consente di adattarsi rapidamente ai cambiamenti della domanda, facilitando modifiche al programma di produzione senza causare disagi significativi.

L'importanza del MRP nell'Industria 4.0

Nell’ambito dell’Industria 4.0, il MRP sta assumendo un ruolo cruciale. Con l’avvento della digitalizzazione e dell’IoT (Internet of Things), le aziende hanno accesso a dati in tempo reale che possono migliorare significativamente la pianificazione.

La capacità di analizzare grandi volumi di dati e di utilizzare tecnologie avanzate, come l’intelligenza artificiale, consente di prevedere le esigenze dei materiali più accuratamente e di ottimizzare le operazioni produttive come mai prima d’ora.

In conclusione, il MRP non è solo una metodologia di pianificazione, ma una strategia fondamentale per le aziende che desiderano rimanere competitive in un mercato in continua evoluzione.

Sfide legate all'implementazione di un sistema MRP

Implementare un sistema MRP (Material Requirements Planning) in un’azienda può presentare diverse sfide, tra cui:

- Complessità iniziale: La configurazione di un MRP richiede una profonda comprensione dei processi produttivi aziendali, delle distinte base e delle tempistiche di approvvigionamento.

- Integrazione con i sistemi esistenti: Collegare l’MRP con altri sistemi aziendali come contabilità, vendite e gestione dell’inventario può essere complesso e richiedere tempo.

- Resistenza al cambiamento: I dipendenti potrebbero mostrare resistenza nell’adottare nuovi strumenti e flussi di lavoro, richiedendo formazione e supporto.

- Dati non accurati: Il successo di un MRP dipende dalla qualità dei dati inseriti. Errori nei dati di inventario o nelle previsioni di vendita possono portare a problemi di approvvigionamento.

- Costi di implementazione: Oltre al software, i costi possono includere consulenze, formazione e risorse IT aggiuntive.

L'importanza di integrare l'MRP con ERP, CRM e Business Intelligence

L’integrazione dell’MRP con sistemi ERP, CRM e Business Intelligence è fondamentale per ottimizzare l’efficienza aziendale.

L’ERP centralizza i processi gestionali, consentendo una visione completa delle operazioni, dall’approvvigionamento alla produzione.

Il CRM, integrato con l’MRP, facilita una migliore previsione della domanda, migliorando la gestione delle risorse.

Infine, i software di Business Intelligence aiutano a interpretare i dati e a prendere decisioni strategiche basate su analisi approfondite.

Questo approccio integrato consente di avere una visione a 360 gradi delle attività aziendali, facilitando una risposta più rapida e informata alle dinamiche di mercato.

Soluzioni integrate offerte da DueEsseTi

DueEsseTi offre soluzioni integrate basate su Target Cross e Odoo, che combinano ERP, MRP, CRM e Business Intelligence. Queste piattaforme consentono una gestione fluida e automatizzata di tutti i processi aziendali, dal controllo delle risorse alla pianificazione della produzione.

Target Cross è altamente personalizzabile e orientato alla produzione complessa, mentre Odoo offre una suite modulare facile da implementare e integrabile con altri sistemi. Entrambe le soluzioni forniscono alle aziende strumenti per migliorare l’efficienza e il controllo, adattandosi alle specifiche esigenze produttive e operative.

Target Cross

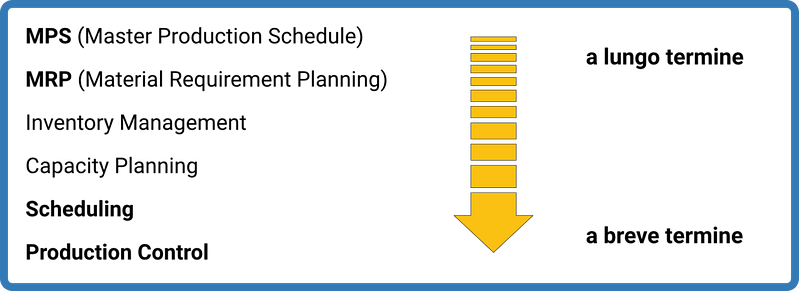

Target Cross propone un sistema MRP (Material Requirements Planning) completo che si integra con l’MPS (Master Production Schedule), offrendo:

- Gestione avanzata delle distinte base (BoM): A partire dalla classica organizzazione di tipo gerarchico, consente di individuare immediatamente e in modo analitico le informazioni indispensabili per la realizzazione dei tuoi prodotti.

- Pianificazione della produzione: L’MPS consente di pianificare in anticipo i fabbisogni di produzione, basati su ordini e previsioni.

- Ottimizzazione dei processi di approvvigionamento: L’MRP di Target Cross assicura che i materiali siano disponibili al momento giusto per evitare ritardi nella produzione.

- Automazione: Riduce l’intervento manuale attraverso processi automatizzati di gestione ordini e approvvigionamenti.

- Controllo dei costi: Monitora i costi di produzione, aumentando l’efficienza operativa.

- Integrazione totale: Sincronizzazione con moduli di contabilità, vendite e gestione dell’inventario, migliorando la visibilità dei processi aziendali

Odoo

Odoo è una piattaforma ERP avanzata e modulare che consente alle aziende di gestire tutti i processi in un unico posto. La suite di applicazioni MRP integrate di Odoo include moduli per Produzione, Qualità, Manutenzione, PLM e Riparazioni.

Oltre a offrire una soluzione MRP intuitiva, Odoo permette integrazioni scalabili con altri moduli come CRM, Vendite, Inventario, Acquisti e Contabilità, permettendo alle aziende di controllare tutte le operazioni da un’unica base dati e scambiare informazioni tra reparti in modo sincronizzato e collaborativo.

Odoo offre una piattaforma avanzata per la gestione del Material Requirements Planning (MRP) integrata con il modulo di produzione. Le principali funzionalità includono:

- Gestione delle distinte base (BoM): Permette di definire i componenti necessari per la produzione di prodotti finiti. È inoltre possibile definire il dettaglio delle operazioni da eseguire e aggiungere step di controllo qualità, per fornire istruzioni chiare agli operai. Una volta avviato un ordine di produzione, gli operai possono accedere alle istruzioni tramite un’interfaccia tablet intuitiva.

- Pianificazione automatizzata: La pianificazione a lungo termine con il Master Production Schedule (MPS) consente di organizzare produzione e approvvigionamento con mesi di anticipo. L’MPS di Odoo si integra con la reale domanda e offerta, generando automaticamente ordini di produzione e acquisto secondo necessità. Grazie all’integrazione tra le applicazioni di Odoo, l’MPS attinge i dati direttamente dall’app Vendite per prevedere la domanda e crea ordini di acquisto per i materiali in base alle necessità proiettate.

- Tracciamento in tempo reale: Odoo consente il tracciamento completo dei materiali seguendo il loro ciclo di vita, dall’approvvigionamento, al magazzino, alla produzione, fino al cliente. Il tracciamento completo offre visibilità sull’intera catena di fornitura e garantisce una qualità del prodotto costante sia all’interno che all’esterno dell’azienda.

- Ordini automatici di acquisto: Generazione automatica degli ordini di acquisto quando l’inventario scende sotto una soglia predefinita.

- Report dettagliati: Tutti i moduli MRP di Odoo, inclusi Produzione, Qualità, PLM, Manutenzione e Riparazioni, offrono estese funzionalità di reporting per identificare rapidamente le aree di ottimizzazione.

Conclusioni

Il Material Requirements Planning è uno strumento essenziale per le aziende manifatturiere che desiderano ottimizzare la gestione dei materiali, migliorare la pianificazione della produzione e ridurre i costi.

Attraverso l’integrazione accurata di dati e previsioni, l’MRP offre un controllo superiore sulle operazioni produttive, contribuendo al successo a lungo termine dell’azienda.

Implementare un sistema MRP richiede un investimento iniziale, ma i benefici in termini di efficienza, risparmio e flessibilità lo rendono una scelta strategica per molte imprese.